Steel Butt Welding Pipe Fittings 90 Degree Elbow

90 Degree nga siko

Materyal nga: Carbon Steel, Stainless Steel, Alloy Steel

Teknikal: Gipanday ug giduso

Koneksyon: Welding

Standard: ANSI, ASME, AP15L, DIN, JIS, BS, GB

Type: 45°ug 90°LR/SR Elbow, Reducer, Tee, Bends, Cap, Cross.

Gibag-on sa Paril: SCH5-SCH160 XS XXS STD

Nawong: Itom nga Pinta/Kalig-on nga Langis/Mainit nga Dipped Galvanized

Anggulo: 30/45/60/90/180°

Gidak-on: 1/2”-80”/DN15-DN2000

Sertipiko: ISO -9001:2000, API, CCS

Aplikasyon: Industriya sa Kemikal, Industriya sa Petrolyo, Industriya sa Konstruksyon ug Uban pa

Inspeksyon: In-House Check sa Pabrika o Ang Inspeksyon sa Ikatulong Partido

Pag-impake: Mga Plywood Pallets / Kahoy nga Kaso O Sumala sa imong Pagtino

Teknolohikal nga Proseso

Seamless nga siko: ang siko kay haom nga gigamit sa pagliko sa tubo.Taliwala sa tanan nga pipe fittings nga gigamit sa pipeline system, ang proporsiyon mao ang kinadak-an, mga 80%.Kasagaran, lainlain nga mga proseso sa pagporma ang gipili alang sa mga siko nga adunay lainlaing mga materyales o gibag-on sa dingding.Ang kasagaran nga mga proseso sa pagporma sa seamless elbow sa mga tiggama naglakip sa init nga pagduso, stamping, extrusion, ug uban pa.

1. Pagporma sa init nga pagduso

Ang proseso sa pagporma sa init nga pagduso sa siko usa ka proseso sa pagpainit, pagpalapad ug pagyukbo sa blangko nga bukton sa die sa ilawom sa pagduso sa makina sa pagduso pinaagi sa paggamit sa usa ka espesyal nga elbow pushing machine, core die ug heating device.Ang deformation nga kinaiya sa init nga push elbow mao ang pagtino sa billet diametro sumala sa balaod nga ang gidaghanon sa metal nga materyal nagpabilin nga wala mausab sa wala pa ug human sa plastic deformation.Ang billet diametro nga gigamit mao ang ubos pa kay sa diametro sa siko.Ang proseso sa deformation sa billet kontrolado pinaagi sa kinauyokan mamatay sa paghimo sa compressed metal nga agos sa sulod nga arko ug compensate sa ubang mga bahin thinned tungod sa diametro pagpalapad, aron sa pagkuha sa usa ka siko uban sa uniporme nga gibag-on sa kuta.

Ang proseso sa pagporma sa init nga push elbow adunay mga kinaiya sa matahum nga panagway, uniporme nga gibag-on sa dingding ug padayon nga operasyon, nga angay alang sa paghimo sa masa.Busa, nahimo kini nga nag-unang pamaagi sa pagporma sa carbon steel ug alloy steel elbow, ug gigamit usab sa pagporma sa pipila ka mga detalye sa stainless steel elbow.

Ang mga pamaagi sa pagpainit sa proseso sa pagporma naglakip sa medium frequency o high frequency induction heating (ang pagpainit nga singsing mahimo nga multi circle o single circle), pagpainit sa siga ug pagpainit sa reverberatory furnace.Ang pamaagi sa pagpainit nagdepende sa mga kinahanglanon sa naporma nga mga produkto ug mga kondisyon sa enerhiya.

2. Pagporma sa selyo

3. Medium plate welding

Gamita ang medium nga plato aron mahimo ang katunga sa seksyon sa siko gamit ang usa ka press, ug dayon i-weld ang duha ka mga seksyon.Kini nga proseso kasagarang gigamit alang sa mga siko nga labaw sa DN700.

Ang ubang mga paagi sa pagporma

Gawas pa sa tulo ka sagad nga proseso sa pagporma sa ibabaw, ang seamless elbow forming nagsagop usab sa proseso sa pagporma sa pag-extrude sa blangko sa tubo ngadto sa gawas nga mamatay ug dayon paghulma pinaagi sa bola sa blangko sa tubo.Bisan pa, kini nga proseso medyo komplikado, masamok sa pag-operate, ug ang kalidad sa pagporma dili sama ka maayo sa proseso sa ibabaw, mao nga panagsa ra kini gigamit.

ASME B16.9, B16.28

| Gidak-on sa Pipe | Tanan nga Fitting | 90 & 45 Siko ug Tees | Ang mga Reducer ug Lap Joint Stub natapos | Mga cap | |||||||

|

| Gawas nga Diametro sa Bevel, D (1) | Sulod sa Diametro sa Katapusan (1) | Gibag-on sa paril t | Mga Dimensyon sa Center-to-End A,B,C,M | Kinatibuk-ang Gitas-on, F,H |

| |||||

|

|

|

|

|

|

| Kinatibuk-ang Gitas-on, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0.06 | +1.6 | ±0.03 | ± 0.8 | Dili Moubos sa 87.5% sa Nominal nga Gibag-on | ±0.06 | ±2 | ±0.06 | ±2 | ±0.12 | ±3 |

|

| -0.03 | -0.8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0.06 | ±1.6 | ±0.06 | ±1.6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0.09 | +2.4 |

|

|

|

|

|

|

| ±0.25 | ± 6 |

|

| -0.06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0.16 | +4.0 | ±0.12 | ± 3.2 |

| ±0.09 |

| ±0.09 |

|

|

|

|

| -0.12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0.25 -0.19 | +6.4 -4.8 | ±0.19 | ± 4.8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ±0.12 | ±3 | ±0.19 | ±5 | ±0.38 | ± 10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ±0.19 | ±5 |

|

|

| |

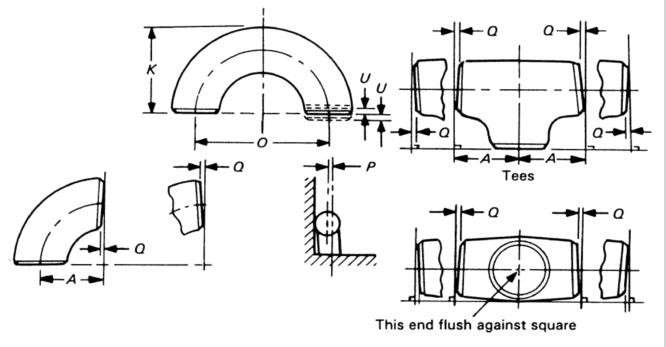

| Gidak-on sa Pipe | Natapos ang Lap Joint Stub (2) | 180 Balik nga mga liko | ||||||||||

|

| Sa gawas nga Diameter sa Lap, G | Gibag-on sa Lap | Fillet Radius sa Lap, R | Center-to-Center Dimension, O | Balik-sa- Dimensyon sa nawong, K | Pag-align sa Katapusan, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0.03 | +0 -1 | +0.06 -0 | +1.6 -0 | +0 -0.03 | +0 -1 | ±0.25 | ± 6 | ±0.25 | ± 6 | ±0.03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0.06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0.06 | +0 -2 | +0.12 -0 | +3.2 -0 |

|

| ±0.38 | ± 10 |

|

| ±0.06 | ±2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

| Gidak-on sa Pipe | Gawas sa Anggulo, Q | Gawas sa Eroplano, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0.03 | ± 1 | ± 0.06 | ± 2 |

| 5 ~ 8 | ± 0.06 | ± 2 | ± 0.12 | ± 4 |

| 10 ~ 12 | ± 0.09 | ± 0.19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0.25 | ± 6 | |

| 18 ~ 24 | ± 0.12 | ± 4 | ± 0.38 | ± 10 |

| 26 ~ 30 | ± 0.19 | ± 5 | ||

| 32 ~ 42 | ± 0.50 | ± 13 | ||

| 44 ~ 48 | ± 0.75 | ± 19 | ||

NOTA:

Ang out-of-round mao ang sumada sa hingpit nga mga bili sa mga plus ug minus nga pagtugot.

Sa gawas nga diyametro sa baril tan-awa ang lamesa sa panid 15.